Карбон в автомобилях: особенности материала, применение и производство

Карбон – композиционный материал, применяемый в автомобильной промышленности на дорогих спортивных моделях. Характеризуется высокими прочностью и жесткостью при малой массе.

Особенности материала

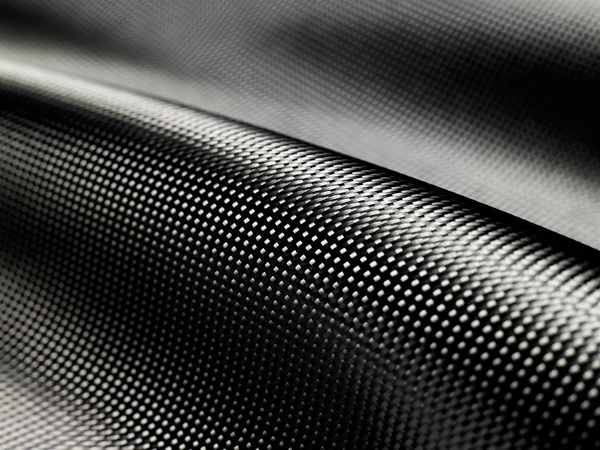

Карбон или углепластик – композиционный полимерный материал. Представляет собой переплетенные под конкретным углом нити углеродного волокна.

Углепластик

Углепластик

К основным достоинствам карбона относят:

- прочность;

- жесткость,

- малая масса;

- низкое температурное расширение.

По соотношению этих показателей углепластик превосходит алюминий и сталь. К тому же он выгодно отличается от них неподверженностью коррозии.

К недостаткам углеволокна относят:

- высокую стоимость;

- утрачивание цвета из-за выгорания на солнце;

- малую пригодность к ремонту поврежденных элементов;

- возможность появление невидимых внутренних трещин и расслоений, приводящих к сокращению плотности.

Применение

В автомобильной промышленности существует две сферы применения углепластика.

- Используется в структуре кузова и кузовных элементах для усиления и облегчения.

- Применяется как декоративный материал для элементов кузова и интерьера.

Высокая стоимость определяет возможность применения материала в дорогих спортивных автомобилях. На таких моделях из него создают элементы структуры и кузовные детали. Это позволяет сократить массу при повышении прочности, что положительно влияет на динамику, управляемость и эффективность.

Pagani Zonda R с карбоновым кузовом

Pagani Zonda R с карбоновым кузовом

На более простых спорткарах из карбона выполняют отдельные элементы. Среди кузовных деталей это спойлеры, зеркала, элементы бамперов, диффузоры, крыши, капоты, сплиттеры, закрылки и т. д. Среди элементов интерьера – ручки КПП, вставки руля, элементы панелей, ручки и т. д. Некоторые производители предлагают карбоновые комплекты в качестве опций.

BMW M3 E92 с карбоновой крышей

BMW M3 E92 с карбоновой крышей

Существуют сторонние производители, предлагающие карбоновые детали в качестве дополнительных элементов для различных моделей либо взамен оригинальных, например, тюнинг от Hodoor Performance. Производитель предлагает карбоновые комплекты на Hodoor.ru.

Углепластиковая центральная консоль Hodoor Performance для Mercedes-Benz C W205

Углепластиковая центральная консоль Hodoor Performance для Mercedes-Benz C W205

К тому же карбон обладает хорошими звукоизолирующими способностями. На основе этого из него изготавливают крышки моторов и применяют при аудиотюнинге.

Производство

Высокая стоимость карбоновых деталей определяется ценой исходного материала. Она более чем в 20 раз дороже стали. Сборка и обработка данных элементов аналогична обычным.

К тому же весьма сложен и дорог процесс производства углеродного волокна. Его получают путем термической обработки искусственных и естественных органических волокон. В результате остается в основном углерод. Исходное волокно окисляют при 250°C на воздухе в течение 24 ч. Далее проводят карбонизацию, предполагающую нагрев с 800 до 1500°C в среде азота либо аргона. В завершение осуществляют графитизацию, состоящую в нагреве с 1600 до 3000°C в инертной среде. В результате названных процессов доля азота в волокне возрастает до 99%. При этом половина исходного материала утрачивается ввиду сгорания. Таким образом, стоимость повышается еще в 2 раза. К тому же весьма дорогое применяемое оборудование и значительны энергозатраты. Наконец, некоторые средства уходят на утилизацию остаточных веществ.

Получившиеся нити проверяют на равную длину и равномерное растяжение. В противном случае отдельные нити окажутся слабыми в готовом материале, что приведет к его хрупкости.

После этого переходят к сплетению нитей. Для скрепления их обрабатывают термоактивными смолами. Эти смолы дороже обычных. К тому же около часа занимает придание формы, что очень длительно в сравнении со штамповкой стальных деталей. Существует 2 метода создания углепластиковых деталей.

- Прессование. Ткань выстилают в предварительно смазанную антиадгезивом форму и пропитывают смолой. Остатки смолы удаляют, а основная часть полимеризуется.

- Контактное формование. Исходную деталь из другого материала смазывают разделительным слоем и напыляют монтажной пеной. После затвердевания получается слепок. Его смазывают разделительным слоем и выкладывают пропитанный материал. Его прокатывают, полимеризуют и снимают.

В настоящее время разрабатывают меры по снижению стоимости производства углепластиковых деталей. К ним относятся автоматизация процесса, применение сухой смолы другого состава либо термопластиковой, использование лигнина в качестве сырья.